Die Muddy, mein selbstgebauter Bollerwagen

Auf dieser Seite möchte ich zeigen, wie und warum ich meinen eigenen Bollerwagen gebaut habe. Der Bollerwagen wurde bereits liebevoll auf den Namen, die Muddy, getauft. Eine ausführliche, bebilderte Anleitung, sowie eine Auflistung der verwendeten Materialien inklusive Kostenrechnung stelle ich hier frei zur Verfügung.

Der Bollerwagen soll in erster Linie als Transportmittel dienen. Mit ihm möchte ich im Alltag Einkäufe erledigen und Camping-Utensilien sowie Getränke zu Festivals transportieren können. Da ich bereits in der Vergangenheit auf Bollerwagen als Transportmittel gesetzt habe und zusätzlich Tickets für den ÖPNV nutze, besteht für mich nicht die Notwendigkeit ein eigenes Auto zu besitzen.

In den vergangenen Jahren habe ich die Erfahrung machen müssen, dass von mir gekaufte Bollerwagen jeweils nur maximal 2 Jahre durchgehalten haben. Bei den bislang gekauften Exemplaren war die Lenkung immer am anfälligsten, sie wurde mit der Zeit oftmals schwergängig oder klemmte ganz; auch ein Reifen ist mir bereits bei einem der Wagen geplatzt; zusätzlich hat Rost den gekauften Bollerwagen stets gut zugesetzt.

Aus diesen Gründen habe ich beschlossen, mir nicht noch einen weiteren Wagen zu kaufen. Stattdessen habe ich nach reichlicher Überlegung die Entscheidung getroffen, meinen ganz persönlichen Bollerwagen zu bauen.

Da ich dadurch nicht mehr auf das Angebot an Bollerwagen angewiesen bin, die man käuflich erwerben kann, kann mein eigener Bollerwagen all meinen Vorstellungen, Bedürfnissen und Anforderungen entsprechen. Der selbstgebaute Wagen soll alltagstauglich, robust und flexibel sein; hochwertige, unplattbare Reifen bekommen; in erster Linie aus Holz und Metall bestehen und hauptsächlich schwarz und neongrün sein.

Damit der selbstgebauter Bollerwagen gut transportiert werden kann, habe ich mich für eine modulare Bauweise entschieden, bei der ich den Bollerwagen immer wieder auf- und abbauen kann. Damit er auch auf unebenem Gelände problemlos gezogen werden kann, habe ich mich für unplattbare, stangengelagerte Räder entschieden. Diese minimieren auch den Rollwiderstand auf Asphalt.

Damit er im Einsatz flexibel sein kann, bekommt der Bollerwagen ein Basisgerüst aus Holzlatten, für das es mehrere verschiedene Aufsätze gibt: ein klassischer Korb für Einkäufe; eine Kühlbox, die ich bereits für einen früheren Bollerwagen gebaut habe; die Möglichkeit komplett auf einen Aufsatz zu verzichten, um langes Material transportieren zu können.

Kostenaufstellung

Generell zähle ich hier nur auf, was ich für dieses Projekt gekauft habe. Von anderen Projekten stand mir bereits ein Teil der Schrauben und des Werkzeuges zur Verfügung. Zum Beispiel hatte ich eine noch fast volle Packung M12 Unterlegscheiben. Aus Bequemlichkeitsgründen habe ich mir das Holz bereits richtig zurechtgeschnitten im Baumarkt gekauft.

In der Kategorie "Werkzeug" wird nur das verwendete "Spezialwerkzeug" aufgezählt. Mir standen mehrere Bohrmaschinen mit Bohrern bis 10mm, u.a. Holzbohrer bis 50mm, sowie passende Sägen für die Werkstoffe bereits zur Verfügung.

Werkzeug

| Kostenpunkt | Anzahl | Stückpreis | Gesamtpreis |

| Ø 152 mm Lochsäge | 1 | 28,07 € | 28,07 € |

| Ø 12 mm Metallbohrer | 1 | 19,49 € | 19,49 € |

| Summe | 47,56 € |

Holz

| Kostenpunkt | Anzahl | Stückpreis | Gesamtpreis |

| Fichte Gehobelt 50x |

4 | 1,89 € | 7,56 € |

| Multiplex Birke 500x |

4 | 1,20 € | 4,80 € |

| Multiplex Birke 500x |

2 | 3,20 € | 6,40 € |

| Multiplex Birke 500x |

2 | 5,00 € | 10,00 € |

| Multiplex Birke 500x |

2 | 10,00 € | 20,00 € |

| Summe | 48,76 € |

Schrauben, Unterlegscheiben und Muttern

| Kostenpunkt | Anzahl | Stückpreis | Gesamtpreis |

| Maschinenschrauben M10x |

20 | 0,38 € | 7,60 € |

| Maschinenschrauben M10x |

1 | 0,87 € | 0,87 € |

| Maschinenschrauben M12x |

1 | 0,74 € | 0,74 € |

| Ringschrauben M10x |

4 | 0,89 € | 3,56 € |

| Paket Unterlegscheiben M10 (100 Stück) | 1 | 8,99 € | 8,99 € |

| Paket Holzschrauben M10x40 (100 Stück) | 1 | 10,50 € | 10,50 € |

| Paket Muttern M10 (50 Stück) | 1 | 11,79 € | 11,79 € |

| Paket Mutter M12 (50 Stück) | 1 | 11,59 € | 11,59 € |

| Gewindestange Ø 12, 1000 mm | 1 | 3,29 € | 3,29 € |

| Summe | 58,93 € |

Räder und Radaufhängung

| Kostenpunkt | Anzahl | Stückpreis | Gesamtpreis |

| Räder | 4 | 29,99 € | 119,96 € |

| Achse | 4 | 5,49 € | 21,96 € |

| U-Träger (U-Pfostenlasche) | 4 | 27,99 € | 111,96 € |

| Summe | 253,88 € |

Rohre für die Deichsel

| Kostenpunkt | Anzahl | Stückpreis | Gesamtpreis |

| Gewinderohr 21 mm (R 1/2) x 800 mm | 1 | 1 | 6,79 € |

| Gewinderohr 21 mm (R 1/2) x 150 mm | 2 | 1,99 € | 3,98 € |

| Gewinderohr 21 mm (R 1/2) T-Stück | 2 | 2,89 € | 5,78 € |

| Summe | 16,55 € |

Farben

| Kostenpunkt | Anzahl | Stückpreis | Gesamtpreis |

| Buntlack Schwarz 400 ml | 3 | 7,99 € | 23,97 € |

| Acryol Neon Spray 400 ml | 1 | 12,95 € | 12,95 € |

| Summe | 36,92 € |

Kugellager

| Kostenpunkt | Anzahl | Stückpreis | Gesamtpreis |

| Kugellager | 1 | 57,42 € | 57,42 € |

| Summe | 57,42 € |

Sonstiges

| Kostenpunkt | Anzahl | Stückpreis | Gesamtpreis |

| Rundrohr Ø 12, 1000 mm | 2 | 4,09 € | 8,18 € |

| Rundrohr Ø 10, 1000 mm | 1 | 3,99 € | 3,99 € |

| Winkel | 2 | 1,59 € | 3,18 € |

| Lenkerband | 1 | 7,49 € | 7,49 € |

| Summe | 22,84 € |

Zusammenfassung

| Kostenpunkt | Gesamtpreis |

| Werkzeug | 47,56 € |

| Holz | 48,76 € |

| Schrauben, Unterlegscheiben und Muttern | 58,93 € |

| Räder und Radaufhängung | 253,88 € |

| Rohre für die Deichsel | 16,55 € |

| Farben | 36,92 € |

| Kugellager | 57,42 € |

| Sonstiges | 22,84 € |

| Summe | 542,86€ |

Funktionale Lenkung

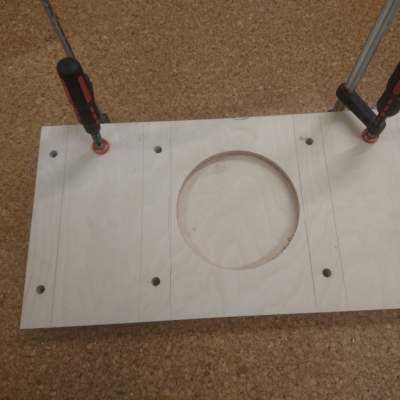

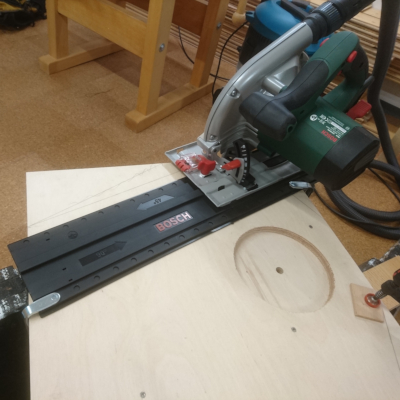

In der Vergangenheit hat sich die Lenkung immer als Schwachstelle herausgestellt. Daher realisiere ich sie mithilfe eines doppelten Axialkugellagers mit einem Durchmesser von 150mm. Dieses ist für eine Belastung von über 10 Tonnen ausgelegt. Damit das Kugellager eingesetzt werden kann, habe ich mir extra eine Lochsäge mit einem Durchmesser von 152mm bestellt.

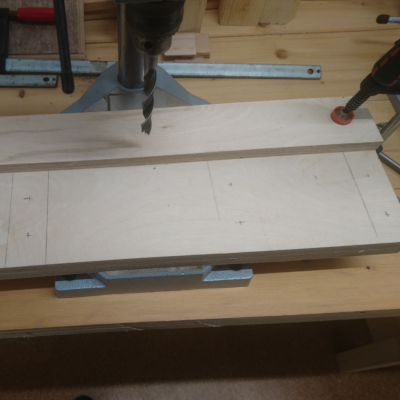

Beim Einsatz der Lochsäge ist zu beachten, dass diese sehr viel Kraft entwickelt. Daher ist es sehr wichtig, das Werkstück fest einzuspannen. Außerdem sind viele Bohrmaschinen gar nicht dafür ausgelegt, einen solch großen Durchmesser zu bohren. Sollte man es trotzdem versuchen, kann dies zu Schäden in der Bohrmaschinenmechanik führen.

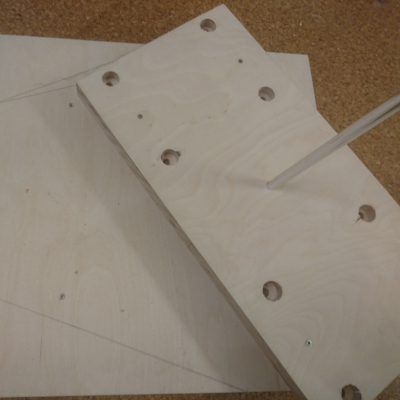

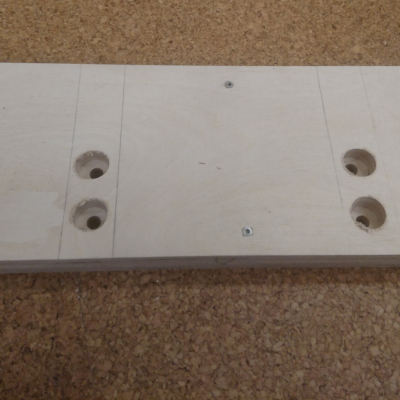

Zuerst wird mithilfe der Lochsäge mittig ein Loch in eine Multiplexplatte (500x

Als Nächstes wiederholt man das Gleiche, ohne Bohrung für die Latten, mit den beiden Multiplexplatten (500x

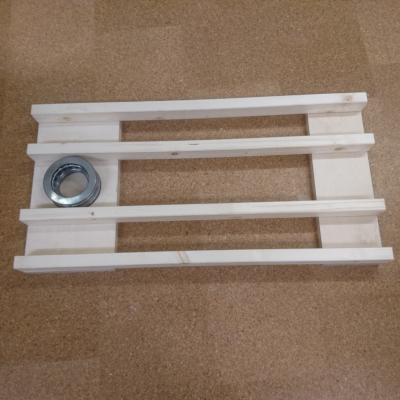

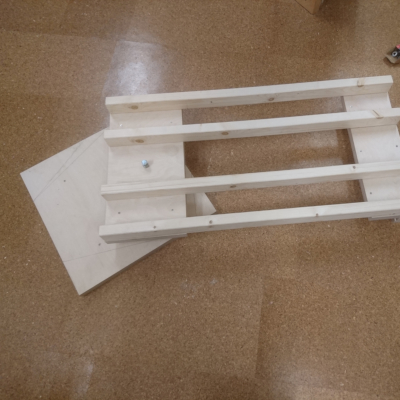

Anbringen der Latten

Sobald die Bohrung für das Kugellager erfolgt ist, können die Löcher zum Anbringen der Latten gebohrt werden. Um den Bollerwagen inkl. Latten leichter transportieren zu können, sollen die Latten abnehmbar sein. Damit die Schrauben für die Latten nicht in direkten Kontakt mit dem Kugellager kommen, werden diese neben dem Kugellager platziert. Wenn die Latten an der richtigen Stelle liegen, können ihre Positionen angezeichnet werden.

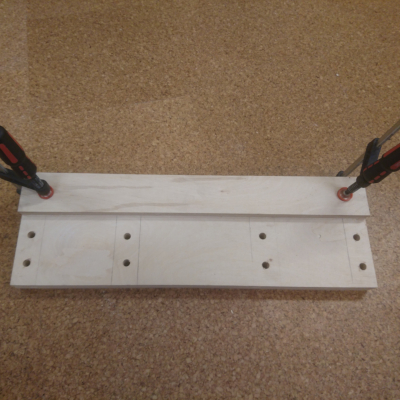

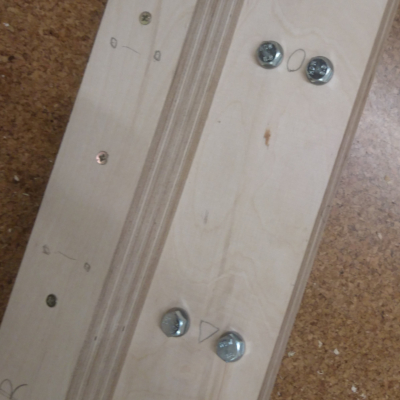

Zuerst habe ich die Anbringung der Hinterachse realisiert. Zum Anzeichnen der Löcher wird eine schmalere Multiplexplatte (500x60x15mm) auf zwei breitere Multiplexplatte (500x

Die Löcher, die bei der Multiplexplatte (500x160x15mm) oben liegen, werden dann mit einem 30mm Holzbohrer vergrößert. Dies hat den Hintergrund, dass die Schrauben dort mithilfe einer Unterlegscheibe und Mutter fixiert werden können. Die Latten liegen dadurch weiterhin auf Holz und nicht auf den Muttern auf, wodurch sie eine größere Auflagefläche zur Kraftübertragung haben.

Dasselbe kann daraufhin mit den Multiplexplatten (500x

Nachdem alle Löcher in die Multiplexplatten gebohrt worden sind, können die größeren Multiplexplatten (500x

Im nächsten Schritt wird via Körner festgelegt, wo die ca. 25-30mm tiefen Löcher in den Balken gebohrt werden. Dadurch wird die zukünftige Position der Latten festgelegt. Jede Latte passt später genau an den Platz, für den die entsprechenden Löcher gebohrt werden. Für diese Bohrungen kann ein 12 mm Holzbohrer verwendet werden

Da die Latten zum leichteren Transport abnehmbar sein sollen, werden die Löcher, in die die Latten gesteckt werden, beim Auf- und Abbau des Bollerwagens verstärkt belastet. Man kann ein passendes Stück Rundrohr mit einem Innendurchmesser von 10mm und einem Außendurchmesser von 12mm zusägen und in die Löcher stecken, um diese vor übermäßiger Abnutzung zu schützen.

In der ursprünglichen Planung war nicht vorgesehen, dass die Latten mit dem restlichen Bollerwagen verschraubt werden können. Die Möglichkeit, die Latten zu verschrauben, gewährleistet jedoch Stabilität, wenn der Bollerwagen gezogen wird, ohne dass sich Gewicht in Form von zu transportierenden Gegenständen darauf befindet.

Die modulare Verschraubung lässt sich durch jeweils zwei Ringschrauben, welche an den äußeren Latten befestigt werden, realisieren. Dafür wird zuerst ein 10mm Loch durch die Latten gebohrt, welches danach außen zum Versenken der Mutter auf 30mm aufgebohrt wird. Nachdem eine Ringschraube eingesetzt worden ist, kann das abstehende Gewinde abgesägt werden. Durch das Absägen von hervorstehenden Schrauben, verringert man das Risiko, sich bei der Nutzung des Bollerwagens zu verletzen.

Holzarbeiten beenden

Zu diesem Zeitpunkt kann die Form des Bollerwagen bereits erahnt werden. An die beiden Multiplexplatten (500x

An dieser Stelle lässt sich der Bollerwagen bereits probeweise erstmals ohne Räder zusammenbauen.

Zum Einsparen von Gewicht, kann noch Material vom unteren Teil der Lenkung mithilfe einer Kreissäge entfernt werden. Das Abschleifen aller Kanten, sowie das Entgraten aller Löcher, minimiert das Verletzungsrisiko beim Auf- und Abbau des Bollerwagens.

Räder und Aufhängung

Da der selbstgebaute Bollerwagen auch auf unwegsamerem Gelände zum Einsatz kommen soll, ohne dass die Reifen stark in Mitleidenschaft gezogen werden oder gar ein Reifen platzt, habe ich mich zum Kauf von hochwertigen, unplattbaren Reifen entschieden.

Als Radaufhängungen werden U-Träger eingesetzt, da sie für schwere Gewichte ausgelegt und für den Außeneinsatz gedacht sind. Beim Kauf der Räder habe ich entsprechend dazu passende Achsen gekauft. Ursprünglich sollten die Räder für optimale Stabilität in den U-Trägern eingefasst werden. Dadurch hat sich der Radabstand aber so stark verringert, dass der Kippwinkel des Bollerwagens zu gering geworden ist.

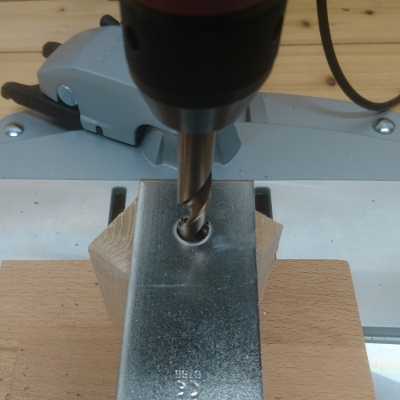

Um die Achsen (Ø 12 mm) anzubringen, werden die bereits in den U-Trägern vorhandenen Löcher auf 12 mm aufgebohrt. Die Drehzahl der verwendeten Bohrmaschine sollte hierfür möglichst niedrig eingestellt sein. Beim Aufbohren der Löcher in den Trägern empfiehlt es sich, Kühlschmierpaste zu verwenden, da sich der rostfreie Edelstahl, aus dem die Träger bestehen, sehr stark erhitzt. Alternativ (nicht empfehlenswert) ist es möglich, beim Bohren immer wieder Pausen einzulegen, damit das Material zwischendurch ein wenig abkühlen kann.

Anfänglich waren die Achsen jeweils in die U-Träger eingesetzt und mit Hilfe von Unterlegscheiben fixiert, damit die Räder nicht schlenkern und in der Aufhängung positions-stabil bleiben. Aufgrund des geringen Kippwinkels wurden die Schrauben der Achse später durch eine Gewindestange (Ø 12 mm) ersetzt und die Räder neben den U-Trägern angebracht. Dadurch wird der Bollerwagen insgesamt standfester und stabiler und hält diese Stabilität auch bei, wenn er gezogen wird.

Kippwinkel

Der Kippwinkel des Bollerwagens war zunächst zu gering. Aus diesem Grund habe ich mich weitergehend mit dem Thema auseinandergesetzt und biete hier einen sehr vereinfachten Kippwinkel-Rechner an. Dieser Rechner kann dabei helfen, sich einen Überblick zu verschaffen, ob der Kippwinkel zu klein ist.

Beim Lenken, also beim Fahren von Kurven, verringert sich der Kippwinkel des Bollerwagens. Nach meiner Erfahrung ist ein Kippwinkel von unter 20° zu gering, da dann das Lenk- und Fahrgefühl wackelig wird und die Wahrscheinlichkeit, dass der Bollerwagen umkippt, stark erhöht ist.

Radabstand:

Schwerpunkthöhe:

Kippwinkel (In Grad):

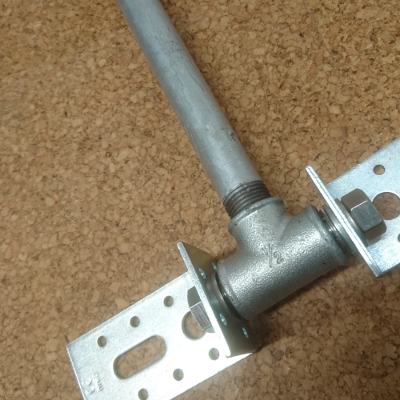

Deichsel

Um die Deichsel zu realisieren, hat sich die Nutzung verschiedener Rohrstücke als einfachste Möglichkeit herausgestellt: 3 kurze Gewinderohre; 1 langes Gewinderohr; 2 T-Stücke, 1 Stück Rundrohr. Die ineinander geschraubten Rohrstücke bieten den Vorteil, dass die Deichsel für den Transport einfach abgeschraubt werden kann.

Die Deichsel wird mithilfe eines T-Stückes am Bollerwagen befestigt. Um einem Schlackern der Deichsel entgegen zu wirken, kann auf beiden Seiten des T-Stückes ein kurzes Stück Gewinderohr fest hineingedreht und dann abgesägt werden. Daraufhin wird ein Stück Rundrohr durch das T-Stück gesteckt. Das Rundrohr sollte etwas breiter sein, als das T-Stück. Mithilfe einer M10-Schraube kann das T-Stück dann perfekt an den Winkeln befestigt werden.

Der Griff des Lenkers besteht aus zwei kurzen Rundrohren, welche in ein T-Stück am anderen Ende des 80 cm langen Rundrohres befestigt werden. Außen werden die Rundrohre mit einem roten Endstück verschlossen. Nachdem diese fest hinein geschraubt wurden, können die kurzen Rundrohre noch mit Lenkerband, das z.B. bei Lenkern von Rennrädern zum Einsatz kommt, umwickelt werden. Das Band hat den Vorteil, dass es sich angenehmer anfühlt, den Bollerwagen zu ziehen. Die Hände werden so vor allem bei kühleren Temperaturen nicht zu kalt.